2025年6月10日(火)

第16期前期の5Sインストラクター養成講座4回目の講座を行いました。

午前中の座学は、「ジャストインデイ」についての講義です。

皆さんジャストインタイムは聞いたことがあると思います。JITとも訳され、「必要なものを、必要な時に、必要な量だけ生産・調達する」という考え方で、特にトヨタ自動車の生産方式として有名になりました。トヨタでは「かんばん方式」という仕組みを使い、部品の供給をコントロールしています。

足利流5Sでもこの考え方をベースに数年前から様々な市内の中小企業でトライしてみましたが、結論うまくいきません。原因は様々ありますでしょうが、中小企業は人も物もカネも情報も不足している状況でJITをオペレーションできるほどの「余裕」がないのが現状です。多少の在庫も必要になってきます。JITの考え方には賛同しつつも、中小企業では身の丈に合っていない改善となってしまうケースが頻発しました。

ですので、足利流5SではJITをモジった「ジャストインデイ」という考え方を取り入れています。その日1日に必要なものを準備して、なくなれば終了。また翌日その日に必要なものを準備して、というように1日単位で製造・調達をしていく考え方です。JITのその瞬間に必要なものを準備するのは大変だが、1日分を準備するのは努力すれば誰でもできます。この1日サイクルで生産・調達を回していく事でそれ以外のものが現場にあれば、それが異常であると誰もが認識できるわけです。2日後に生産予定が入ってる製品の部品や組付ける道具が現場に出しっぱなしにしない。今日現場にある部品・道具は今日中に必要なものだけにしていきましょうという事です。

午後からは第2回目の実践研修です。

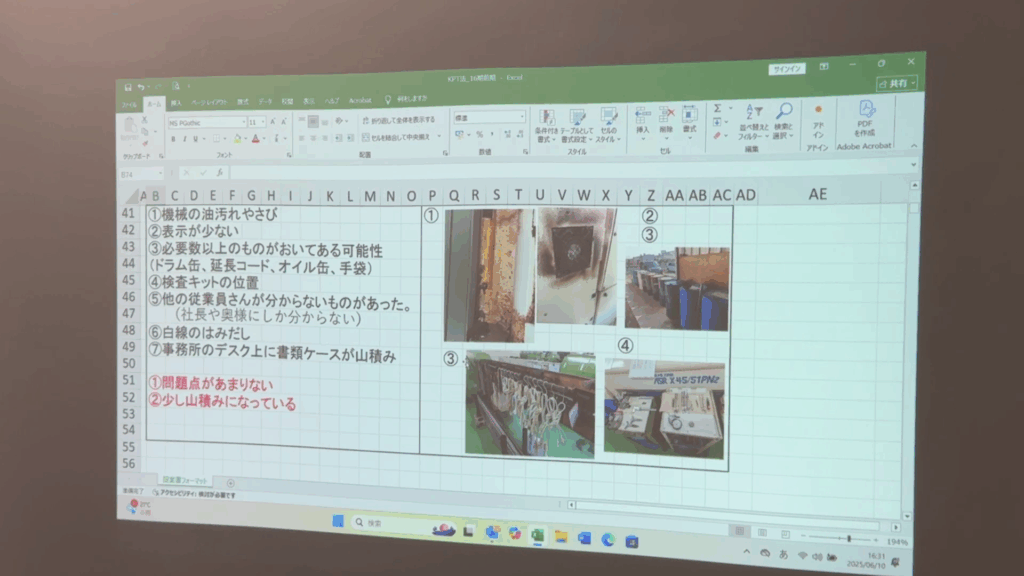

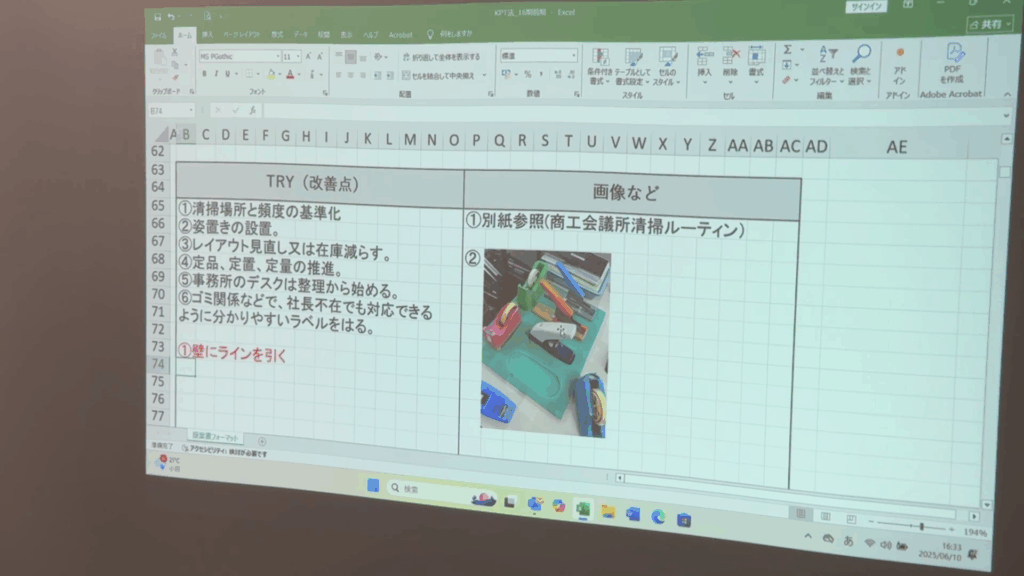

Aグループは中村パーツ様です。前回の訪問を受け、研修生が気なった点や直した方が良いところなどを資料にまとめて報告しました。

中村パーツの中村社長も上記の「JIT」には懐疑的で、「あれは、トヨタだからできる事で、当社のような規模感の会社では到底無理ですよ。」とおっしゃっておりましたが、「ジャストインデイ」の考え方は一定の理解を示していただき、「それならできるかも知れないですね。」というお言葉を頂けました。

Bチームは鈴木産業様です。

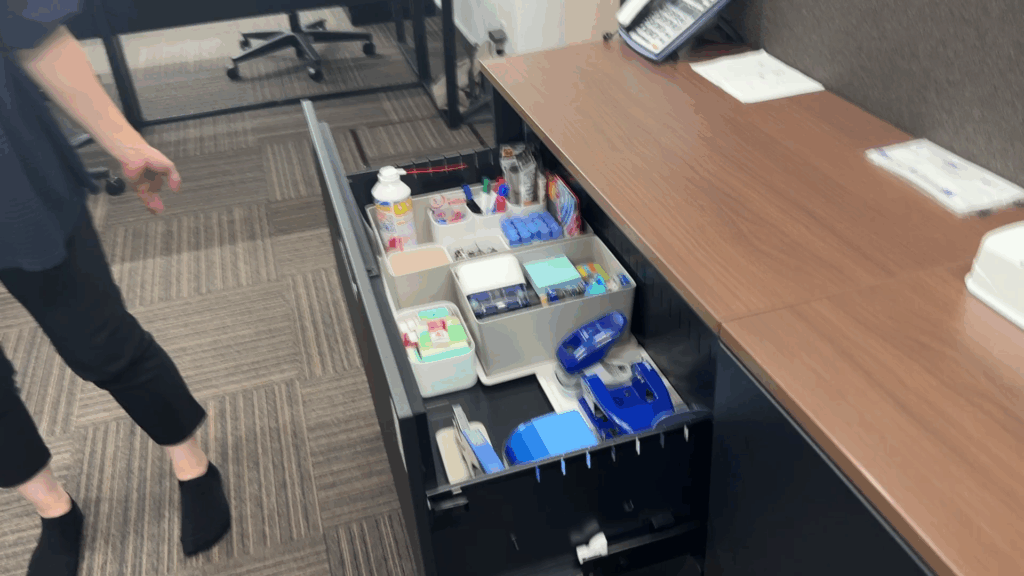

前回1回目の訪問を受けて、事務所の共有品置場の5Sを行ったようです。

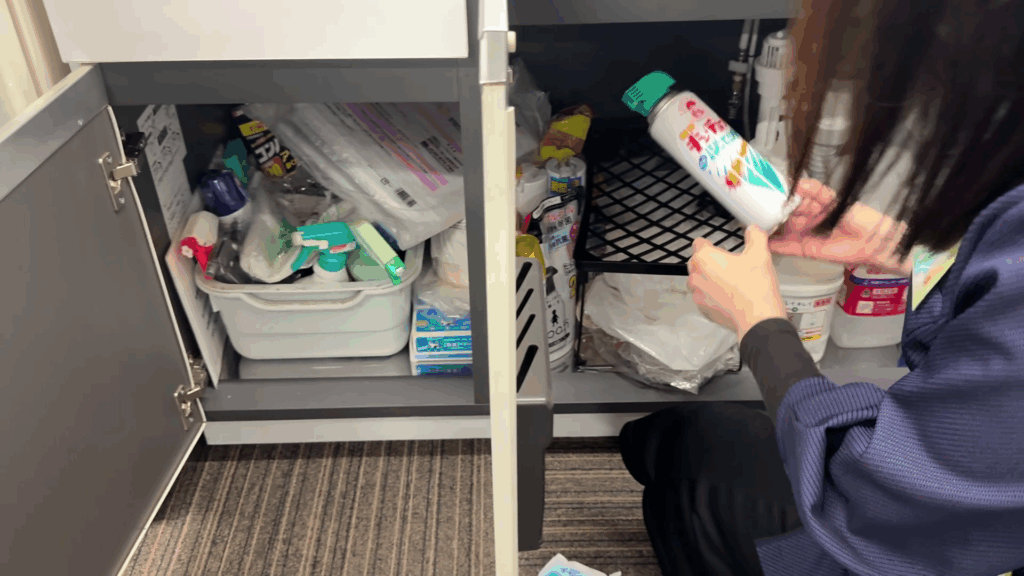

続いて、シンク下。ここは不要物が溜まりやすい箇所です。

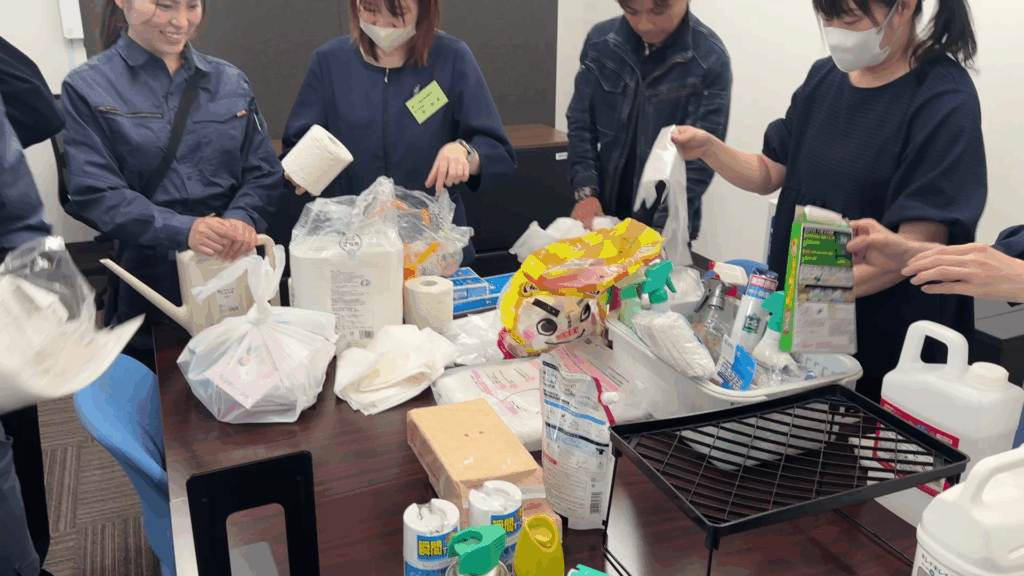

皆さんで手分けして、物を全部出して、要・不要を議論していただきました。

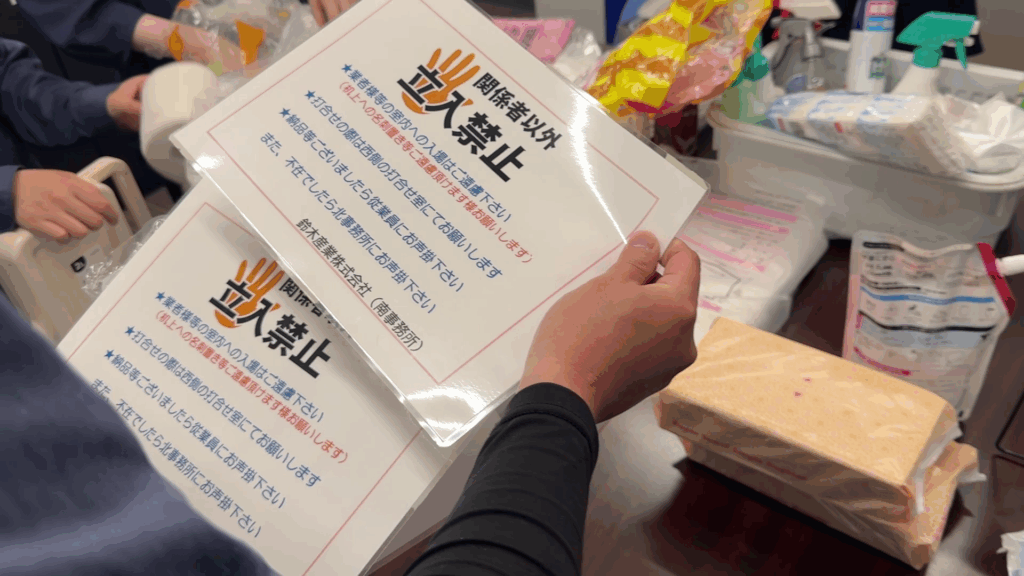

以前作成した貼り紙表示や展示会でもらった試供品などいろいろ出てきました。

最終的には、今日、明日で使用するもの以外全部捨てました。

実践研修から帰った後は、発表です。